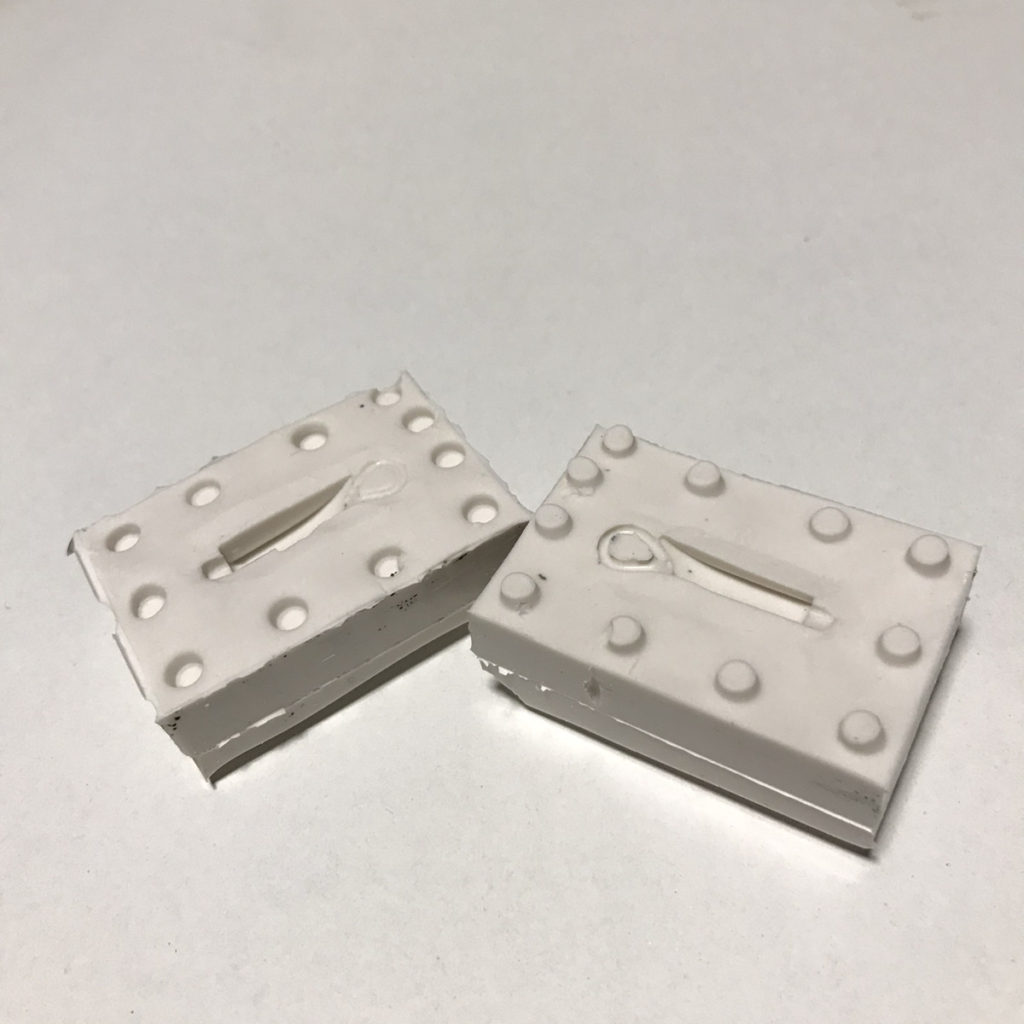

本日チューニングパーツを注型中

この黒い物体。

ルアーのチューニングパーツとして作りました。

実用性があるのかどうか、これからテストしていく予定です。

これだけ見てもなんのパーツか分かりませんよね。

ご想像にお任せします。

こういった類のパーツを作る時は、まずマスターを作成。

次にそのマスターをシリコンで型取り。

そして液状の樹脂をシリコン型に流し込み、硬化させて型から抜きます。

流し込む樹脂は、例えばガチガチに硬化するウレタン樹脂であったり、軟質のエラストマーなど様々。

こういった作業を試作用語では「注型」と呼びます。

試作用語と言いましたが、このアナログなシリコン型で複製する方法は実は量産品でも使われています。

シリコン型なので何度も注型を繰り返すと少しづつ劣化し、最終的には型が千切れたり変形するリスクも。

作りたいものの数が多い場合は、壊れるリスクの低い金型を使います。

ただし金型は非常に高額なもの。

金型代が100万円かかるとして、製品100個しか作らなかった場合は一個あたり1万円の金型代が製品にのっかります。

1000個作れば一個あたりの金型代は1000円。

そんなに数を多く作らない製品ならシリコン型で型代を抑え、ある程度まとまった数を作ったり精度の高いものを求める時は金型という使い分けが一般的。

発泡素材でできているルアーのほとんどは、シリコン型により手作業で複製、そして手作業で組み立てされています。

そして金型を使ったプラ製のルアーも、射出成形をする時だけは機械的にガッチャーンと成形されますが、後の貼り合わせや組み立て、塗装などの工程は全て手作業。

ルアーを作る工程のほとんどはアナログで、ものすごく手間のかかることをやっているわけです。

型の話から脱線してしまいました。

と、とにかくルアーはオートメーション化された工場で、ガッシャンガッシャンと作られているのではないということです。

プラスチックの塊が数千円て高いわ!なんて言わないでね…