about KAESU その2~KAESUを作った時の想い~

先日少し触れました

モデル関係の~、試作の~って出てくるけど、一体何??

デカバスジャンキー~KAESUを作った時の想いについてお話を。

工業製品の試作業って一体何??

大手の家電メーカーや自動車メーカー等工業製品メーカーは製品化するにあたり、研究開発→試作を行い、トライアンドエラーを繰り返し製品化します。

例えばスマートフォンなんかは、性能をふんだんに盛り込みその上で、より薄くするといった設計を行っています。

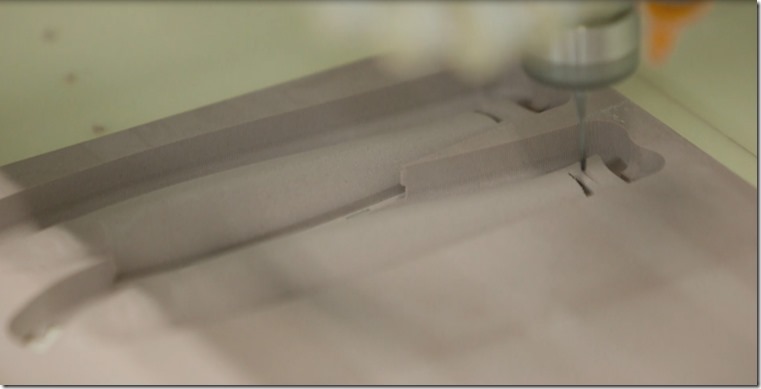

コンセプト段階で薄さや大きさがある程度決まっているので、0.1mmだとか、0.05mm小さく、薄くに対応するべく

より精密な加工をスピーディーに行い納品すると言った業種です。

そういったあまり世間の人々からすると馴染みの無い、完全に裏方の様な業種ですが、技術の進歩からくる新たな工法やマテリアル、

難易度の高い加工等最先端の技術をより身近に感じ、「メーカーの開発の潤滑油」になれている誇らしさもありました。

心の中の変化

ただ、これらの工業製品の試作業に長く携わる内に、自分の心の中に「ある想い」が出てきました。

それは試作品のその後の話を開発担当者から聞いたときの話です。

試作品の運命はあくまで製品になる過程に必要なものであり、世間一般の人々が使用する事とはもちろん、目にさらされる事もありません。

(一部コンセプトモデルの様にショーで発表されて目にする機会もありますが。)

この試作品たちは役目を終えると外部に技術が漏れない様に人知れず廃棄されてしまいます。

なんだか、懸命に作ったモノが短期間で廃棄されてしまう事に一種の悲しさと、虚しさを感じてしまいました。

試作品の廃棄が教えてくれたモノ

自分のたどってきた道を思い返して見ると、1cmや1mmといった単位ではなく、0.05mm等の単位で、ブロックの状態から精密に樹脂やアルミニウムを削り出す事も、

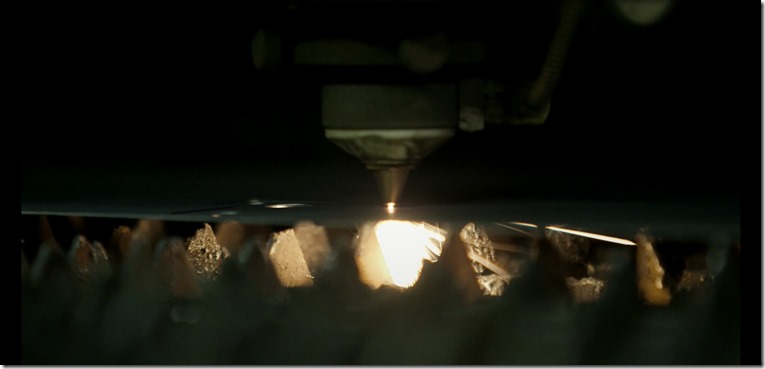

0.1mm未満の極薄~3.2mm程の厚みのあるステンレス板や鉄板を曲げたり型を使って絞ったりする事も、ゴムを水圧で切って加工する事も・・・

あんなこともこんなことも極々普通に行っていたのです。

という事は・・・・これらの技術をふんだんに使用して「自分達で考え」「自分達で開発した」ルアーを作る事ができると。

これでデカバスが釣れたら楽しさや感動がとてつもないのではないか!!と。今でも自分達のプロダクトで最初に釣れた魚は鮮明に記憶していますし、昨日の事の様に蘇ってきます!

試作品の様に誰の目にも触れること無く廃棄されてしまうものではなく、色々な人に触れ・使ってもらい、思い出に残る魚を釣ってもらい感動してもらえるのでは無いかと。

そう思ってもらうには、やはり自分達自身が楽しく、ドキドキするプロダクトを生み出さないとと言う想いでKAESUを継続してきました。

これからも、楽な道を進むのではなく、苦労を覚悟して狭き道を進みたいと思います!!

案の定長々と・・・・ご清聴ありがとうございました。